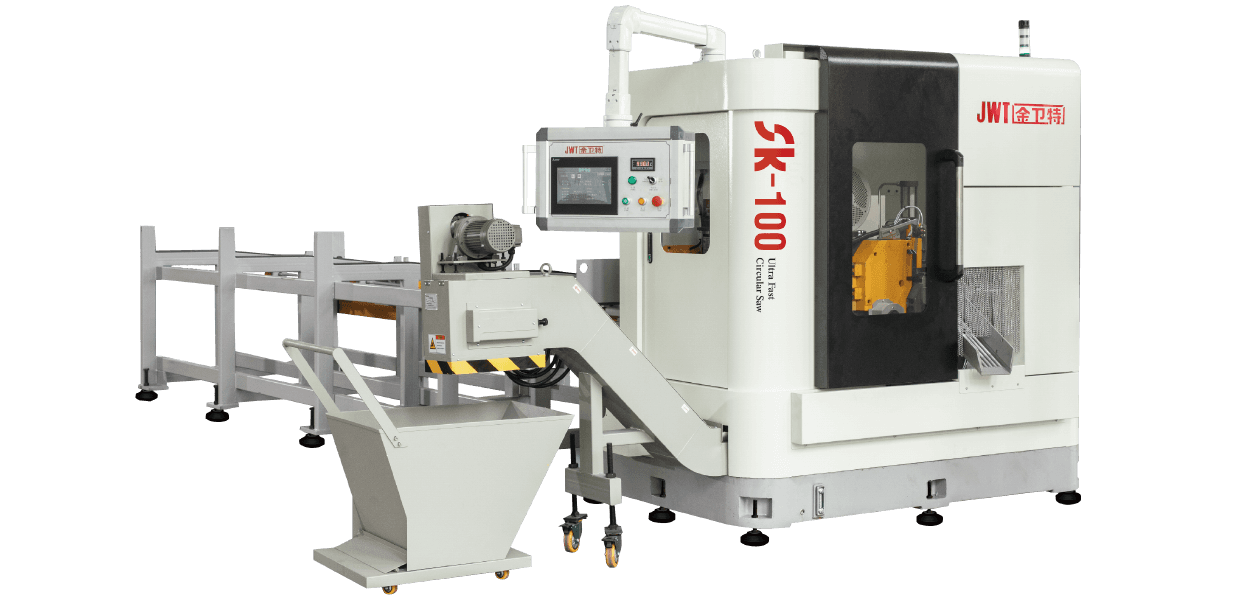

Wydajność i precyzja: obszerny przewodnik po szybkich pilarkach tarczowych

Zrozumienie mechaniki szybkich pił tarczowych

Wysokoobrotowe piły tarczowe zostały zaprojektowane z myślą o środowiskach przemysłowych, które wymagają szybkiego, wysokonakładowego cięcia z niezwykłą dokładnością. W przeciwieństwie do standardowych pił, maszyny te wykorzystują zaawansowaną technologię wrzeciona i silniki o wysokim momencie obrotowym do napędzania specjalistycznych ostrzy, takich jak TCT (z węglikiem wolframu) lub Cermet, z prędkościami często przekraczającymi 3000 do 5000 obr./min. Ta duża prędkość sprawia, że ostrze styka się z materiałem przez krótszy czas podczas jednego cięcia, co znacznie ogranicza gromadzenie się ciepła i zapobiega odkształceniom termicznym przedmiotu obrabianego.

Integralność strukturalna tych maszyn opiera się na wytrzymałej ramie pozbawionej skrętów. Ta solidna konstrukcja jest niezbędna do tłumienia wibracji generowanych przez obrót z dużą prędkością. Gdy wibracje są zminimalizowane, maszyna może osiągnąć wykończenie powierzchni na „lustrzanym poziomie”, często eliminując potrzebę wtórnego szlifowania lub usuwania zadziorów. To sprawia, że są one podstawą w przemyśle motoryzacyjnym, lotniczym i ciężkim, gdzie poziomy tolerancji są wąskie.

Podstawowe funkcje i dane techniczne

Zaawansowana automatyzacja i integracja CNC

Nowoczesne szybkoobrotowe piły tarczowe często wyposażane są w systemy CNC (Computer Numerical Control). Umożliwia to operatorom programowanie precyzyjnych długości cięcia, szybkości posuwu i ilości za pomocą przyjaznego dla użytkownika ekranu dotykowego HMI (interfejs człowiek-maszyna). Zautomatyzowane funkcje często obejmują:

- Magazynki z automatycznym ładowaniem do ciągłego podawania prętów.

- Śruby kulowe napędzane serwo zapewniają precyzyjne indeksowanie materiału i ruch głowicy.

- Automatyczne sortowanie ścinków i resztek w celu zminimalizowania strat materiału.

Układy chłodzenia i smarowania

Aby utrzymać trwałość ostrzy przy dużych prędkościach, maszyny te są wyposażone w systemy chłodzenia mikromgłami lub zalewem. To ukierunkowane smarowanie zmniejsza tarcie między zębami a metalem, wydłużając żywotność ostrza nawet o 25%. Zaawansowane modele mogą nawet obejmować koncepcje chłodzenia wieloma cieczami, zaprojektowane specjalnie dla trudnoobrabialnych stopów, takich jak Inconel lub stal nierdzewna.

Wydajność porównawcza: materiały i prędkości

Wszechstronność wysokoobrotowej piły tarczowej zależy w dużej mierze od jej zdolności dostosowania się do różnych gęstości materiału. Poniższa tabela przedstawia typowe parametry pracy dla zastosowań przemysłowych:

| Rodzaj materiału | Zakres obrotów | Typowe zastosowanie |

| Metale żelazne (stal) | 20–150 obr./min | Solidne pręty, ciężkie rury |

| Nieżelazne (aluminium) | 2000 - 5500 obr./min | Wytłoczki, arkusze |

| Drewno i tworzywa sztuczne | 3000 - 6000 obr./min | Panele konstrukcyjne |

Protokoły konserwacji dla maksymalnej wydajności

Regularna konserwacja ma kluczowe znaczenie, aby zapobiec przestojom i zapewnić bezpieczeństwo operatora. Ponieważ maszyny te pracują z tak dużymi prędkościami, nawet niewielkie niewspółosiowość lub gromadzenie się zanieczyszczeń może prowadzić do awarii ostrzy lub obciążenia silnika. Zdyscyplinowany harmonogram konserwacji powinien obejmować codzienne czyszczenie brzeszczotu i przenośnika wiórów, aby zapobiec zatykaniu wewnętrznych mechanizmów przez odłamki metalu.

Smarowanie prowadnic liniowych i śrub kulowych należy przeprowadzać zgodnie z cyklem producenta – często co tydzień lub co miesiąc, w zależności od objętości zmiany. Ponadto najważniejsza jest kontrola ostrza; operatorzy muszą zwracać uwagę na oznaki stępienia lub odpryski zębów. Wczesna wymiana ostrza jest znacznie bardziej opłacalna niż dopuszczenie tępego ostrza do zwiększenia obciążenia silnika wrzeciona, co może z czasem skutkować kosztownym wzrostem ryzyka awarii sprzętu o 70%.

Funkcje bezpieczeństwa i standardy branżowe

Nie można przecenić bezpieczeństwa podczas cięcia z dużą prędkością. Nowoczesne maszyny mają całkowicie zamknięte obszary cięcia, aby chronić pracowników przed wiórami działającymi przy dużej prędkości i przypadkowym kontaktem. Zintegrowane czujniki wykrywają ugięcie ostrza w czasie rzeczywistym; jeśli ostrze zacznie się wyginać lub nadmiernie wibrować, system uruchamia zatrzymanie awaryjne, aby zapobiec katastrofalnemu pęknięciu. Dodatkowo w standardzie znajdują się hamulce elektroniczne, które zapewniają zatrzymanie obrotu ostrza w ciągu kilku sekund od zakończenia cyklu lub naciśnięcia przycisku awaryjnego.