Jak automatyczne piły rewolucjonizują cięcie przemysłowe na dużą skalę

Podstawowe zalety integracji automatycznych pił w produkcji

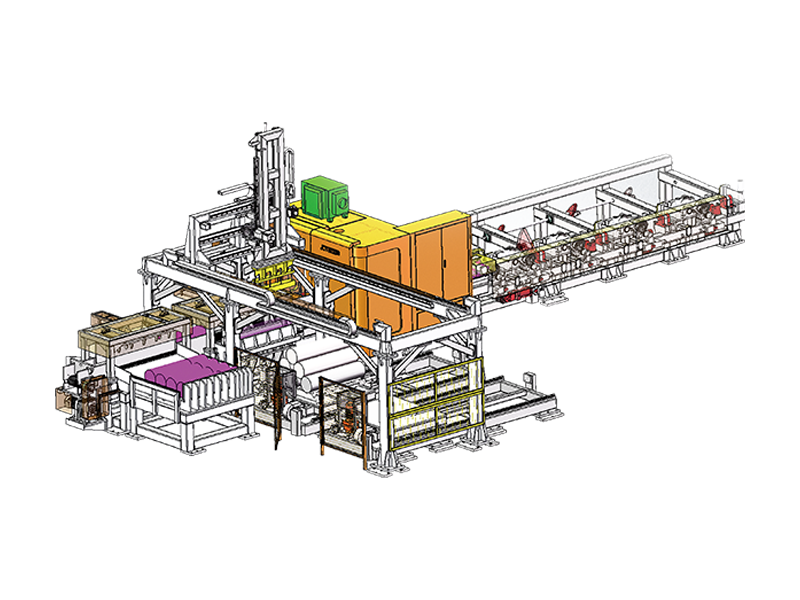

Przejście z ręcznych lub półautomatycznych procesów cięcia na w pełni automatyczną piłę stanowi znaczący skok w wydajności produkcji. Maszyny te zostały zaprojektowane tak, aby wykonywać powtarzalne, masowe zadania z poziomem precyzji, którego operatorzy po prostu nie są w stanie utrzymać podczas długich zmian. Wykorzystując zaawansowane systemy PLC (programowalny sterownik logiczny), automatyczna piła może zarządzać cyklami podawania, mocowania i cięcia materiału bez ciągłej interwencji. Zmniejsza to koszty pracy, jednocześnie zwiększając przepustowość obiektu, umożliwiając przedsiębiorstwom dotrzymywanie krótszych terminów i większych wolumenów zamówień.

Bezpieczeństwo jest kolejnym krytycznym czynnikiem wpływającym na przyjęcie technologii zautomatyzowanego cięcia. Nowoczesne piły automatyczne są wyposażone w całkowicie zamknięte obszary cięcia oraz czujniki wykrywające nieprawidłowości w naprężeniu materiału lub stanie brzeszczotu. Ponieważ operator znajduje się w pewnej odległości od ruchomego ostrza i wysokociśnieniowych systemów mocowania, ryzyko obrażeń w miejscu pracy jest drastycznie zminimalizowane. Tworzy to bardziej kontrolowane środowisko, w którym uwaga przenosi się z fizycznej obsługi na kontrolę jakości i monitorowanie systemu.

Specyfikacje techniczne i podział komponentów

Precyzyjne systemy podawania

Sercem dokładności piły automatycznej jest mechanizm podający. Większość modeli z najwyższej półki wykorzystuje śruby pociągowe napędzane serwomotorem lub wózki hydrauliczne do przemieszczania materiału do strefy cięcia. Systemy te mogą pozycjonować przedmiot obrabiany z tolerancjami tak wąskimi, jak ± 0,1 mm. Ten poziom powtarzalności gwarantuje, że każdy element w tysiącowej partii jest identyczny, co ma kluczowe znaczenie w dalszych procesach, takich jak spawanie lub obróbka CNC, gdzie wymagane są spójne wymiary.

Chłodzenie i smarowanie ostrzy

Ciepło jest głównym wrogiem trwałości ostrza. Automatyczne piły są wyposażone w zaawansowane systemy dostarczania chłodziwa, często wykorzystujące metodę „mikrokroplowania” lub „zalewania”, w zależności od ciętego materiału. W przypadku metali nieżelaznych, takich jak aluminium, mgła zapobiega „zaklejaniu się” zębów ostrza, podczas gdy cięcie ciężkiej stali często wymaga stałego przepływu chłodziwa w celu odprowadzenia ciepła z końcówek węglikowych. Ta regulacja temperatury wydłuża żywotność drogich materiałów eksploatacyjnych i zapewnia czystsze wykończenie bez zadziorów na ciętej powierzchni.

Porównanie typów pił automatycznych do różnych zastosowań

Wybór odpowiedniej maszyny zależy w dużej mierze od geometrii i twardości obrabianego materiału. Poniższa tabela przedstawia podstawowe różnice pomiędzy typowymi konfiguracjami automatycznego cięcia stosowanymi w nowoczesnych warsztatach mechanicznych.

| Typ maszyny | Idealny materiał | Kluczowa korzyść |

| Automatyczna piła taśmowa | Duża stal konstrukcyjna i wiązki | Mały rzaz (mniej strat materiału) |

| Automatyczna piła na zimno | Solidne pręty i grubościenne rurki | Wykończenie powierzchni lustrzane |

| Szybka piła tarczowa | Profile aluminiowe i nieżelazne | Niezwykle krótkie czasy cykli |

Kluczowe funkcje, których należy szukać w nowoczesnych jednostkach

Oceniając automatyczną piłę dla swojego zakładu, kilka „inteligentnych” funkcji może znacząco wpłynąć na długoterminowy zwrot z inwestycji. Te włączenia technologiczne pomagają wypełnić lukę pomiędzy prostym sprzętem a inteligentną produkcją.

- Napęd o zmiennej częstotliwości (VFD): umożliwia precyzyjną regulację prędkości ostrza w celu dopasowania do konkretnej twardości stopu.

- Zaciskanie wiązek: Możliwość zaciskania i cięcia wielu kawałków materiału jednocześnie, wykładniczo zwiększając wydajność.

- Automatyczne przenośniki wiórów: usuwają wióry metalowe i zanieczyszczenia z podstawy maszyny, aby zapobiec zakleszczeniom i przestojom.

- Interfejs ekranu dotykowego: upraszcza programowanie list cięć, umożliwiając operatorom przechowywanie „zadań” w celu szybkiego przywołania w przyszłości.

Najlepsze praktyki konserwacji zapewniające długowieczność

Aby zachować precyzję automatyczna piła wymagany jest rygorystyczny harmonogram konserwacji. Ponieważ maszyny te często pracują na wiele zmian, zużycie ramienia prowadzącego i uszczelek hydraulicznych może szybko się kumulować. Operatorzy powinni codziennie sprawdzać poziom płynów i sprawdzać prowadnice ostrzy pod kątem oznak niewspółosiowości. Kluczowe znaczenie ma także odpowiednie naprężenie ostrza; niedostatecznie naprężone ostrze będzie „błądzić”, co doprowadzi do krzywych nacięć i potencjalnego złamania, natomiast nadmierne naprężenie może spowodować przedwczesną awarię łożyska. Regularne czyszczenie czujników materiału jest równie ważne, aby mieć pewność, że zautomatyzowany system podawania nadal dokładnie rejestruje obecność materiału.