W jaki sposób najnowsza technologia pił automatycznych na nowo definiuje precyzyjne cięcie?

Podstawowe mechanizmy nowoczesnych automatycznych pił

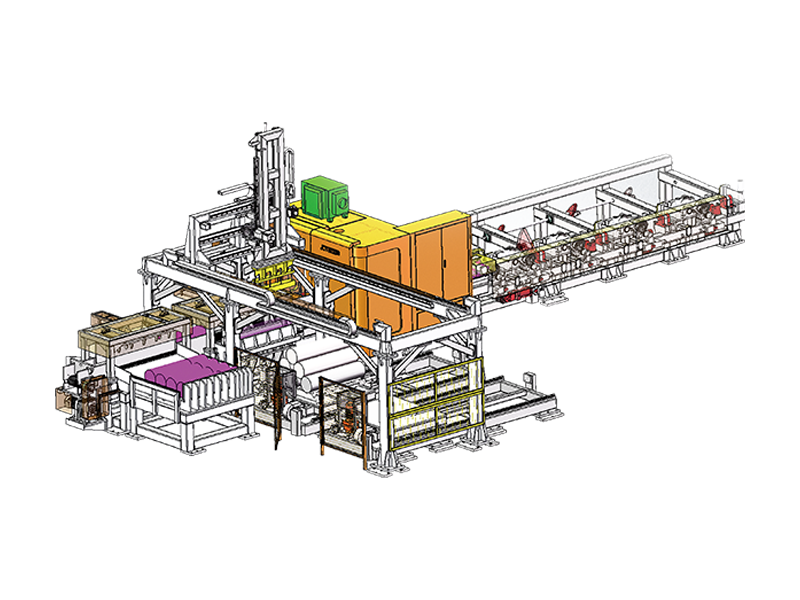

Nowoczesne automatyczna piła to kamień węgielny masowej produkcji przemysłowej, zaprojektowany do wykonywania precyzyjnych cięć przy minimalnej interwencji człowieka. W przeciwieństwie do wariantów ręcznych lub półautomatycznych, maszyny te wykorzystują zaawansowane systemy PLC (programowalny sterownik logiczny) do zarządzania całym cyklem cięcia. Obejmuje to podawanie materiału, zaciskanie, regulację prędkości ostrza i końcowy wyładunek wyciętego elementu. Integrując układy hydrauliczne lub pneumatyczne w celu zapewnienia stałego ciśnienia mocowania, maszyny te praktycznie eliminują drgania materiału, co znacznie wydłuża żywotność brzeszczotu i poprawia wykończenie powierzchni cięcia.

Precyzja jest dodatkowo zwiększona dzięki zastosowaniu systemów podawania napędzanych serwomotorami. Systemy te umożliwiają szybkie pozycjonowanie materiału z tolerancjami często mierzonymi w mikronach. W branżach takich jak przemysł lotniczy i motoryzacyjny ten poziom powtarzalności jest niezbędny do utrzymania rygorystycznych standardów kontroli jakości w tysiącach kolejnych cykli. Co więcej, integracja czujników umożliwia maszynie wykrywanie obecności materiału i zużycia ostrza w czasie rzeczywistym, zapobiegając kosztownym błędom i przestojom.

Kluczowe specyfikacje techniczne i wskaźniki wydajności

Oceniając automatyczną piłę pod kątem linii produkcyjnej, kilka parametrów technicznych decyduje o jej przydatności do określonych materiałów i wymagań dotyczących przepustowości. W poniższej tabeli przedstawiono najważniejsze wskaźniki, które inżynierowie i kierownicy sklepów powinni monitorować, aby zapewnić optymalną wydajność.

| Parametr | Opis | Wpływ na produkcję |

| Prędkość powierzchniowa ostrza | Mierzone w metrach na minutę (m/min) | Określa wytwarzanie ciepła i jakość cięcia |

| Szybkość podawania | Prędkość, z jaką ostrze wnika w materiał | Bezpośrednio wpływa na czas cyklu i obciążenie wiórów |

| Dokładność pozycjonowania | Tolerancja podajnika materiału | Zmniejsza straty materiału i obróbkę wtórną |

Zalety pełnej automatyzacji w obróbce metali

Redukcja kosztów pracy i błędów ludzkich

Jedną z najbardziej bezpośrednich korzyści wynikających z zastosowania technologii pił automatycznych jest drastyczne ograniczenie pracy ręcznej. Pojedynczy operator może często nadzorować wiele maszyn, ponieważ funkcja „wyłączenia światła” pozwala sprzętowi na autonomiczne przeglądanie całych wiązek surowca. To nie tylko obniża koszt jednostkowy, ale także eliminuje zmienność wynikającą z ręcznego pomiaru i podawania, co często jest głównym źródłem złomu w tradycyjnych warsztatach.

Udoskonalone protokoły bezpieczeństwa

Bezpieczeństwo jest czynnikiem krytycznym w każdym środowisku przemysłowym. Piły automatyczne są zazwyczaj całkowicie osłonięte i wyposażone w blokady bezpieczeństwa, dzięki czemu operator znajduje się z dala od ruchomych ostrzy i zacisków wysokociśnieniowych. Zaawansowane maszyny posiadają również:

- Wyzwalacze zatrzymania awaryjnego połączone z kurtynami świetlnymi i czujnikami ruchu.

- Automatyczne przenośniki wiórów do usuwania ostrych zanieczyszczeń bez ręcznej interwencji.

- Systemy mgły chłodzącej zawierające płyny w obudowie maszyny.

Strategie konserwacji zapewniające długowieczność

Aby zachować wysoką precyzję automatycznej piły, wymagany jest rygorystyczny harmonogram konserwacji zapobiegawczej. Złożoność wewnętrznej elektroniki i obwodów hydraulicznych oznacza, że zaniedbanie drobnych kwestii może prowadzić do awarii systemowych. Regularna kontrola ramion prowadzących i płytek węglikowych jest niezbędna, ponieważ nawet niewielkie zużycie tych elementów może powodować „błądzenie ostrza”, co skutkuje nieprostokątnymi cięciami.

Układy smarowania należy również codziennie monitorować. Wiele automatów wykorzystuje system „mikrokropelkowania” lub „MQL” (smarowanie minimalną ilością), który nakłada precyzyjną ilość oleju na zęby ostrza. Jeśli te dysze zostaną zatkane, powstałe tarcie może w ciągu kilku sekund zniszczyć drogie ostrze z węglikową końcówką. Aktualizowanie oprogramowania PLC i upewnianie się, że płyn hydrauliczny jest wolny od zanieczyszczeń, gwarantuje, że maszyna będzie działać z najwyższą wydajnością przez wiele lat.