Wpływ i ewolucja piły tarczowej we współczesnej produkcji

Korzenie piły tarczowej sięgają końca XVIII wieku, kiedy wczesne tartaki zaczęły używać dużych, okrągłych brzeszczotów napędzanych wodą lub parą. Rewolucja przemysłowa zapoczątkowała znaczące ulepszenia maszyn, w tym rozwój pił tarczowych. Te wczesne piły były używane głównie w tartakach do cięcia drewna. Napędzane były ze źródeł zewnętrznych, takich jak koła wodne lub silniki parowe, które często były duże i nieporęczne. Z czasem jednak wprowadzono mniejsze, bardziej przenośne wersje pił tarczowych, dzięki czemu stały się one bardziej dostępne dla konstruktorów i producentów, którzy wymagali większej elastyczności w swoich operacjach.

Dzisiejsze piły tarczowe są zasilane głównie energią elektryczną i są dostępne w szerokiej gamie rozmiarów i konstrukcji, z których każda jest dostosowana do określonych zadań. Najpopularniejszym typem jest ręczna piła tarczowa, która jest często stosowana w budownictwie, stolarstwie i obróbce drewna. Piły te są preferowane ze względu na ich przenośność i możliwość wykonywania szybkich i dokładnych cięć na miejscu. Bardziej stacjonarna wersja, zwana piłą stołową, zapewnia większą stabilność i jest zwykle używana w warsztatach do większych i bardziej precyzyjnych cięć. Dostępne są również bardziej zaawansowane modele, takie jak piły panelowe i piły ukośne, które zapewniają większą wszechstronność w przypadku cięcia pod skomplikowanymi kątami i dużych paneli.

Jednym z najważniejszych osiągnięć w branży pił tarczowych było udoskonalenie technologii ostrzy. Materiały i konstrukcje brzeszczotów pił tarczowych ewoluowały w celu zwiększenia wydajności cięcia i trwałości. Nowoczesne ostrza wykonane są ze stali wysokowęglowej, węglika, a nawet diamentu, w zależności od ciętego materiału. Materiały te są twardsze, trwalsze i lepiej wytrzymują naprężenia powstające podczas skrawania z dużą prędkością. Zęby ostrzy zostały zaprojektowane tak, aby zapewnić gładsze cięcie przy mniejszym wysiłku, zmniejszając obciążenie operatora i zwiększając ogólną wydajność piły.

Ponadto, piła tarczowa ewoluowały pod względem zabezpieczeń. Na początku użytkowania narzędzia bezpieczeństwo było poważnym problemem ze względu na odsłonięte obracające się ostrza i ryzyko wypadków. Obecnie wiele pił tarczowych wyposażono w funkcje poprawiające bezpieczeństwo, takie jak osłony tarczy, automatyczne hamulce tarczy i ulepszone ergonomiczne uchwyty. Te udoskonalenia pomagają chronić operatora i sprawiają, że piła pozostaje bezpiecznym i skutecznym narzędziem w użyciu.

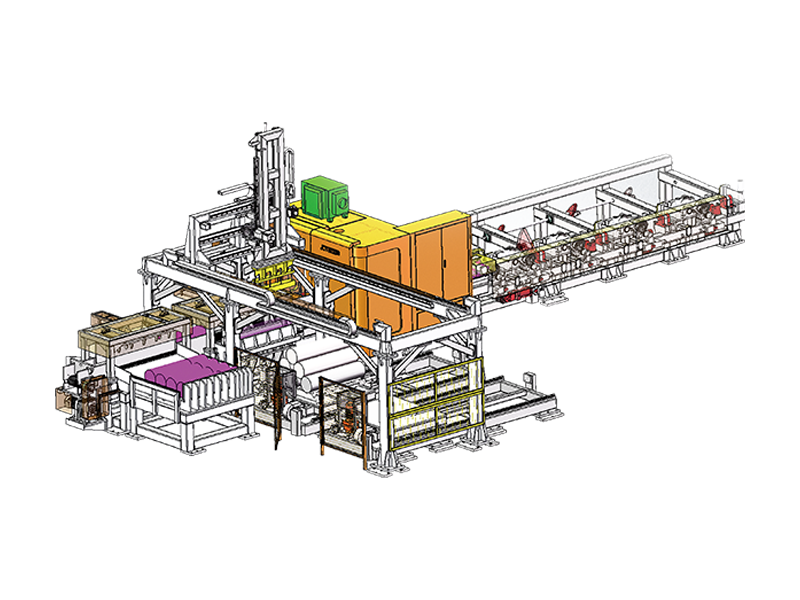

Rozwój skomputeryzowanego sterowania i automatyzacji produkcji wpłynął również na rynek pił tarczowych. W nowoczesnych fabrykach maszyny sterowane numerycznie (CNC) są często używane w połączeniu z piłami tarczowymi w celu wykonywania zautomatyzowanego cięcia. Maszyny te są zaprogramowane do wykonywania precyzyjnych cięć w oparciu o cyfrowe plany, co pozwala na szybkie i precyzyjne cięcie bez konieczności ręcznego wprowadzania danych. Technologia ta jest szczególnie przydatna w branżach takich jak produkcja samochodów, gdzie części muszą spełniać dokładne specyfikacje, aby zapewnić odpowiednie dopasowanie i funkcjonalność.

Rola piły tarczowej w produkcji masowej jest nie do przecenienia. W operacjach produkcyjnych na dużą skalę, takich jak produkcja mebli, szafek, a nawet części samochodowych, piły tarczowe zapewniają wydajność niezbędną do spełnienia harmonogramów produkcji o wysokim zapotrzebowaniu. Prędkość, z jaką piły tarczowe mogą przecinać materiały – często do 5000 obr./min (obrotów na minutę) – oznacza, że producenci mogą szybko przetwarzać duże ilości materiału, redukując koszty i zwiększając wydajność.

Pomimo pojawienia się nowszych technologii cięcia, takich jak cięcie laserowe i strumieniem wody, piła tarczowa pozostaje niezawodną i opłacalną opcją dla wielu gałęzi przemysłu. Jego prostota w połączeniu z szybkością i siłą cięcia gwarantuje, że przez wiele lat będzie nadal odgrywać kluczową rolę w produkcji i budownictwie.